Le revêtement polyurée YUNYANMIX est fabriqué par la société YUNYAN. YUNYANMIX est une marque reconnue figurant parmi les 10 premiers fabricants de revêtements polyurée et de produits chimiques pour le bâtiment en Chine. Pour trouver un fournisseur et grossiste de produits chimiques pour le bâtiment, veuillez consulter le site : http://www.yunyanchina.com

DESCRIPTION DU PRODUIT

Le polyurée projeté est un élastomère formé par la réaction d'un isocyanate (composant A) et d'un composé aminé (composant R). Cette nouvelle technologie de construction écologique, sans solvant et non polluante, a été développée pour répondre aux exigences de protection de l'environnement, succédant ainsi aux techniques de revêtement à faible pollution telles que les peintures à l'eau et les revêtements en poudre.

CARACTÉRISTIQUES DU PRODUIT

l Séchage rapide, gel en 10 secondes, pulvérisation continue sur façade et surface courbe sans coulure.

l 100 % de matière solide, sans composés organiques volatils, matériaux écologiques non polluants conformes aux exigences de protection de l'environnement.

l Le revêtement est dense, sans joint et présente une forte résistance à la pénétration.

l Il possède une résistance aux milieux intermédiaires et des performances anticorrosion exceptionnelles, et peut résister à l'érosion par l'eau, les acides, les alcalis, le sel, l'huile et autres milieux.

l Résistance mécanique élevée, bonne élongation, dureté ajustable selon les besoins.

l Il peut résister aux chocs cycliques à haute et basse température, et peut résister à un choc à haute température de courte durée.

l Excellentes propriétés physiques, bonne adhérence à divers substrats.

l Bonne résistance aux intempéries. Utilisation extérieure prolongée sans farinage, fissures ni décollement.

l La vitesse de construction est rapide, et la surface construite par une seule machine et en une seule journée dépasse 1 000 mètres carrés.

Aucun entretien n'est requis, ce qui permet d'économiser des coûts d'entretien élevés, un seul investissement et des avantages à vie.

CHAMP D'APPLICATION

l Toiture en béton

l Protection anticorrosion des structures en acier telles que fosses septiques, canalisations, réservoirs de stockage, quais, pieux en acier et réservoirs de stockage de produits chimiques.

l Parc aquatique

l Équipement minier

REVÊTEMENT ARTIFICIEL 100 % POLYURÉE

DESCRIPTION DU PRODUIT

Il possède des propriétés anticorrosion, anti-pénétration, une haute résistance à l'usure, une construction à haute efficacité et des propriétés mécaniques exceptionnelles.

CHAMP D'APPLICATION

l Applications pratiques et sols industriels nécessitant une résistance élevée à l'usure, aux intempéries et une rapidité de construction, tels que les parcs aquatiques, les tribunes sportives, les viaducs à grande vitesse et les routes colorées.

l Peinture pour l'herbe, les aliments pour animaux, le textile, les boissons, les vêtements, les meubles, le plastique, la papeterie, les plafonds, les ateliers de vente de véhicules et autres ateliers de fabrication

GUIDE DE CONSTRUCTION

1. Traitement de surface de base

Le traitement consiste d'abord à balayer, puis à nettoyer. Les taches solubles dans l'eau, comme la poussière, peuvent être éliminées directement par lavage à basse pression. En cas de nettoyage avec des détergents, des solutions alcalines faibles ou d'autres solvants, il est impératif de rincer abondamment à l'eau claire les résidus de solvant afin d'éviter toute recontamination de la surface à usiner lors du meulage.

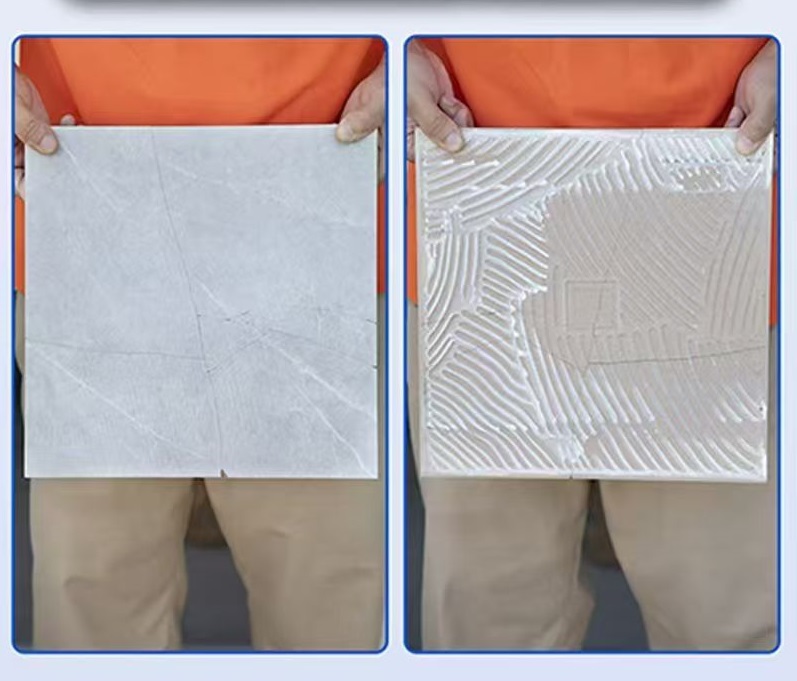

Lorsque la surface est inégale ou friable après le nettoyage, utilisez un meulage manuel ou un nettoyage mécanique par aspiration pour la traiter afin d'améliorer la planéité de la surface technique, ce qui joue un rôle clé dans l'apparence et la durabilité du revêtement en polyurée.

2. Construction d'apprêt spécial

L'apprêt spécial pour polyurée est un agent de traitement de base destiné aux matériaux en polyurée. Il doit être appliqué au préalable sur le support. Il permet de fermer les pores capillaires de ce dernier, de réduire les défauts de revêtement après pulvérisation et d'améliorer l'adhérence entre le revêtement en polyurée et la couche de base.

3. Réparation avec un mastic polyurée (choisi en fonction de l'usure de la surface de base)

Si la surface de base est en bon état ou s'il n'y a pas d'exigences particulières, la construction peut être effectuée directement ; si l'usure est importante ou s'il existe des exigences particulières, le mastic doit être gratté avant l'application du revêtement en polyurée afin d'assurer la surface lisse du revêtement en polyurée et d'augmenter l'épaisseur globale.

Utilisez un mastic spécial polyurée pour réparer et niveler les trous, la structure alvéolaire et les défauts. Les défauts plus importants sont comblés et compactés avec un mortier de polyurée. Après séchage, grattez et appliquez le mastic spécial polyurée. Une fois le mastic durci, poncez-le à l'aide d'une meuleuse électrique pour obtenir une surface plane. Si le ponçage est irrégulier ou trop lisse, et qu'un long intervalle se produit, il est nécessaire de laisser durcir et sécher, puis de poncer entièrement et de nettoyer à l'aspirateur.

4. Construction du revêtement en polyurée

4.1 Technologie de construction par projection de polyurée

Calculer la quantité de produit nécessaire et sélectionner la zone de pulvérisation en fonction du sens et de la surface du chantier, en suivant le tracé des travaux. Pulvériser sur une surface sèche non traitée pendant 5 à 10 secondes. La surface traitée ne peut être pulvérisée qu'une fois la qualité du revêtement conforme aux exigences. Le pistolet et l'extrémité du tuyau n'étant pas chauffés, la température du produit reste basse, ce qui nuit au mélange et à l'atomisation et favorise l'apparition de bulles. Un test identique doit être effectué à chaque utilisation du pistolet. En cas de dysfonctionnement, arrêter immédiatement la pulvérisation et effectuer un nouvel essai après résolution du problème. La pulvérisation doit être répétée une fois le test réussi.

La pulvérisation s'effectue par le haut, puis par le bas, en effectuant des mouvements croisés verticaux et horizontaux sur de petites surfaces. La vitesse de déplacement est adaptée à l'épaisseur de chaque couche (0,35 à 0,50 mm). La largeur de chaque pulvérisation ne doit pas dépasser 1200 mm et le chevauchement entre les pulvérisations adjacentes doit être supérieur à 120 mm. Après l'application du traitement d'interface polyurée, une seconde pulvérisation est effectuée afin d'améliorer l'adhérence entre les couches. La largeur de cette seconde pulvérisation doit également être supérieure à 120 mm. Les surfaces de base adjacentes non traitées en une seule fois doivent être protégées. L'épaisseur de pulvérisation doit être uniforme.

Température de fonctionnement (℃) | Intervalle de temps (h) | Exigence de nouvelle couche |

T≥15 | >2 | Il convient de la traiter avec un agent de traitement d'interface avant pulvérisation. |

≤2 | Peut être pulvérisé directement | |

10 < T < 15 | >3 | Il convient de la traiter avec un agent de traitement d'interface avant pulvérisation. |

≤3 | Peut être pulvérisé directement | |

T≤10 | ≥4 | Il convient de la traiter avec un agent de traitement d'interface avant pulvérisation. |

Lors de la pulvérisation, arrêtez le pistolet sur un abri ou une surface non abrasive. À l'arrêt, le produit résiduel est expulsé par l'air comprimé ou la tige de la valve dans la chambre de mélange. Or, ce fluide n'est pas à haute pression et son mélange est donc peu efficace, ce qui favorise la formation de bulles.

Lors de la pulvérisation, il est impératif de nettoyer systématiquement les polluants introduits sous les pieds et dans les canalisations afin d'éviter que les déchets ne compromettent la qualité du produit. Ce point est crucial et doit être pris en compte.

Lors de la pulvérisation, l'épaisseur du revêtement doit être contrôlée en permanence, de même que les paramètres tels que la pression et la température. Un enregistrement sur site doit être effectué. La surface du revêtement doit être lisse, sans coulures, piqûres, cloques ni fissures. L'épaisseur doit être mesurée à l'aide d'un appareil de mesure d'épaisseur magnétique latéral ; l'épaisseur minimale ne doit pas être inférieure à 80 % de l'épaisseur prévue. Si l'épaisseur est insuffisante ou en cas de défauts tels que bulles ou écaillage dus à une préparation incomplète, une pulvérisation complémentaire ou une réparation à l'aide d'un produit de réparation polyurée doit être effectuée conformément aux instructions ci-dessus. Ce produit de réparation polyurée est un revêtement polyurée appliqué manuellement pour corriger les défauts de qualité d'exécution des revêtements polyurée.

La pulvérisation de polyurée permet d'obtenir une surface lisse et uniforme. Grâce à son durcissement rapide, la granulation artificielle permet de créer un effet de « surface alvéolée ». Avant le durcissement complet de la dernière couche, il convient d'ajuster la distance, l'angle et le débit de pulvérisation afin que la peinture atomisée se dépose librement sur la surface à traiter. Ceci permet la formation de particules de taille uniforme, l'obtention d'une surface granuleuse et des propriétés antidérapantes et mates. Lors de la granulation artificielle, il est important de contrôler la direction et la force du vent. L'opérateur doit se positionner en amont de la sortie d'air et la force du vent doit être inférieure au niveau 3 afin de limiter les risques de projection de particules sur le personnel et le matériel.

4.2 Technologie de construction manuelle en polyurée

Après une inspection minutieuse confirmant le traitement des fondations, évitez de travailler pendant les périodes d'ensoleillement intense. Utilisez du diluant pour ajuster la peinture à la consistance requise et appliquez-la uniformément à l'aide d'un râteau à polyurée. Veillez à la planéité de la surface. Si des marques de raclage persistent, ajoutez du diluant pour obtenir une surface parfaitement plane et consignez les travaux effectués sur place. Une fois le revêtement en polyurée sec et durci, vérifiez la planéité de la surface par la méthode d'accumulation d'eau. En cas de présence de résidus ou d'accumulations, éliminez-les à l'aide d'une meuleuse ou d'un autre outil avant de poursuivre les travaux.

Une fois chaque couche sèche et solidifiée, on peut procéder à la suivante (généralement après environ 10 heures, la quantité de catalyseur pouvant être ajustée en fonction des conditions météorologiques sur site), jusqu'à obtenir l'épaisseur requise. Si l'épaisseur est insuffisante ou en cas de défauts tels que des bulles ou un écaillage dus à une préparation incomplète, effectuer les réparations avec un produit de réparation à base de polyurée, conformément à la réglementation. La procédure est détaillée ci-dessous :

1) Traitez d'abord la surface de la pièce réparée ;

2) Le matériau de réparation doit être utilisé et préparé immédiatement, mélangé uniformément et utilisé avant la période de prise initiale ;

3) Les défauts tels que les bulles et les coquilles avec une surface continue supérieure ou égale à 0,5 mètre carré doivent être repeints conformément à la réglementation ;

4) Les défauts tels que les bulles discontinues et le décollement d'une surface inférieure à 0,5 mètre carré doivent être réparés à la main.

5) Le trou d'épingle doit être réparé manuellement avec un matériau de réparation en polyurée.

5 . Couche de finition en polyurée appliquée au rouleau

La couche de finition spéciale en polyurée est un revêtement qui prévient le vieillissement et la décoloration du revêtement en polyurée et améliore sa résistance aux UV. Lors de son utilisation, le dosage doit être calculé avec précision. Le réactif et le durcisseur doivent être mélangés en proportions adéquates et utilisés immédiatement après homogénéisation. À l'aide d'un rouleau spécial, appliquer uniformément la couche de finition sur la surface à traiter, en minimisant les joints. L'application doit être réalisée dans les délais impartis, en veillant à la jonction entre les faces avant et arrière. Toute impureté détectée doit être éliminée immédiatement.

EXIGENCES EN MATIÈRE D' ÉQUIPEMENT

1. L'équipement de pulvérisation spéciale pour polyurée se compose d'un pistolet de pulvérisation et d'une machine de pulvérisation spéciale haute pression à deux composants pour polyurée. Il est utilisé conjointement par au moins deux opérateurs, qui doivent communiquer en permanence.

2. La pression de service du moteur principal doit être supérieure à 7,0 MPa, et un pistolet de pulvérisation à haute pression à impact doit être utilisé pour obtenir une atomisation uniforme. La pression du compresseur d'air doit être supérieure à 0,7 MPa, et son débit supérieur à 0,85 m³/min.

3. Le rapport volumique de la pompe de pompage des composants A et B est de 1:1, la température de chauffage du dispositif de chauffage de l'équipement doit être supérieure à 65 °C, la température de chauffage de la canalisation doit être supérieure à 45 °C, la température des matières premières ne doit pas être inférieure à 15 °C et aucun diluant ne doit être ajouté. Ne pas mélanger les deux composants des matières premières en dehors de l'équipement de pulvérisation ;

4. Le matériel nécessaire à la pulvérisation de polyurée est indiqué dans le tableau ci-dessous. L’utilisation de matériel de pulvérisation non homologué par la société Guangdong Yunyan peut avoir des effets néfastes sur les propriétés finales du matériau, et la société décline toute responsabilité quant à la perte de qualité qui en résulterait.

ARTICLE N° | NOM DE LA MACHINE | UNITÉ | Qté |

1 | machine de pulvérisation spéciale pour polyurée | PC | 1 |

2 | Pistolet à peinture | PC | 1 |

3 | Pompe | PC | 2 |

4 | réservoir de lavage pour armes | PC | 1 |

5 | Compresseur d'air | PC | 1 |

6 | séparateur huile-eau | PC | 1 |

EXIGENCES RELATIVES À LA SURFACE DE BASE

1. Taux d'humidité de la surface de base : la surface de base en ciment doit être revêtue lorsque son taux d'humidité est inférieur à 8 %, tandis que la surface de base en béton peut être construite même lorsque son taux d'humidité ne dépasse pas 6 %. Par conséquent, la mesure des variations d'humidité de la surface de base est extrêmement importante. La meilleure méthode pour mesurer l'humidité de la surface de base est le « test du tampon de caoutchouc », qui consiste à coller un film de polyéthylène d'au moins 1 m x 1 m sur la surface de base en béton, à le retirer après 24 heures, à mesurer la quantité d'eau de condensation et ainsi à déterminer l'augmentation d'humidité de la surface de base.

2. Résistance à la compression de la surface de base : la résistance à la compression de la surface technique ne doit pas être inférieure à 25 N/mm² (3 500 psi). Afin de satisfaire aux exigences de charge de l’équipement, l’épaisseur de la surface de base doit être supérieure à 20 cm et sa rugosité doit être comparable à celle d’une tôle d’acier (0,8-1,6).

3. La planéité de la surface de base : la surface de base est plane, sans irrégularités, sans surface alvéolée, sans grumeaux de ciment, dans un rayon de 2 µm , la planéité ne doit pas dépasser 2 mm ;

4. La surface de base est exempte de défauts : elle est ferme et résistante, et le phénomène d’écaillage du mortier est évité. Il est préférable de couler la couche de béton en même temps que la couche de nivellement de mortier ; si la couche de béton est compactée en premier, l’épaisseur de la couche de mortier ne doit pas être inférieure à 4 cm.

EXIGENCES ENVIRONNEMENTALES :

Pendant les travaux, la température doit être maintenue entre 5 et 40 °C. Les travaux sont interdits en dessous de 5 °C. La température du sol doit être supérieure de plus de 3 °C au point de rosée. La force du vent doit être inférieure ou égale au niveau 3. Afin de limiter les variations de température intérieure pendant les travaux et d'éviter la contamination par la poussière, les débris et les insectes volants, les travaux doivent être effectués après la pose des portes et fenêtres. Il est impératif d'éviter les travaux en travers du chantier et d'interdire l'accès à la zone de travail aux personnes non autorisées afin de prévenir tout dommage au sol.

LA COOPÉRATION COMPTE :

1. Points nécessitant une coopération avant la construction

Confirmer la zone de construction et les spécifications techniques (couleur et surface) ; prévoir une alimentation électrique de 380 V, 100 A et des câbles à conducteurs rigides d’une section minimale de 16 m². Déterminer le point de raccordement électrique ; installer l’éclairage. En cas de travaux de nuit, un éclairage nocturne doit être prévu ; résoudre les problèmes d’approvisionnement en eau et d’évacuation des eaux sur le site (sources, canalisations, caniveaux, etc.). L’entrepôt de matières premières et de matériel doit avoir une superficie supérieure à 30 m² et être situé dans un endroit frais, sec, ventilé et à l’abri de la pluie, à une température comprise entre 5 et 40 °C, conformément aux exigences de stockage du manuel d’utilisation du produit.

2. Points nécessitant une coopération pendant la construction

Contrôle des entrées et sorties du personnel sur le chantier ; zone de stockage des déchets ; superviseur et coordinateur sur site.

3. Questions nécessitant une coopération après la construction

Contrôle des entrées et sorties du personnel dans la zone de maintenance ; nettoyage sur place et restitution du matériel prêté ; mesure et réception de la surface réelle.

ENTRETIEN

1. Ne pas utiliser les machines de manière abusive : éviter l’utilisation de véhicules à roues en acier et limiter la circulation et les charges. Veiller à éviter les rayures au contact du support.

2. Nettoyage de surface : Lorsque la surface de base est contaminée par des produits chimiques, il est généralement conseillé de la frotter à l’eau. Les taches tenaces peuvent être nettoyées avec un produit nettoyant. Un dégraissant et un détartrant industriels peuvent également être utilisés. Il est recommandé d’utiliser un solvant comme le xylène pour le nettoyage, puis de rincer abondamment à l’eau en veillant à bien aérer la pièce.

3. La couche de protection de finition du système doit être résistante à l'usure et aux intempéries. Après l'application de la polyurée, la surface s'usera pendant longtemps. Par conséquent, afin de répondre aux exigences de protection à long terme, la surface doit être dotée d'une couche distincte résistante à l'usure et aux intempéries ;

4. Exigences en matière de protection contre l'incendie : Ce système protège non seulement efficacement le revêtement principal en polyurée imperméable, lui permettant d'exercer ses excellentes performances pendant plus de 30 ans, mais offre également une résistance au feu, par exemple, lorsque des personnes fument, les mégots de cigarettes n'endommageront pas la couche de polyurée.

5. Entretien : À l'instar d'une voiture, un excellent système nécessite un entretien régulier. Après 10 à 20 ans, l'entretien consiste généralement à préserver la couche superficielle résistante à l'usure et aux intempéries. Il convient d'effectuer l'entretien tant que le matériau en polyurée n'est pas endommagé.